-

0

Didirikan di

-

0+

Personel profesional

-

0 juta

Modal terdaftar

-

0㎡

Area tanaman

Ada enam lokakarya produksi, dua lokakarya instalasi, satu lokakarya pengujian, lebih dari 160 set peralatan, dan satu Platform uji kinerja komprehensif untuk pompa air.

Produsen Pompa Aliran Campuran Tiongkok dan Pemasok Pompa Aliran Campuran Grosir

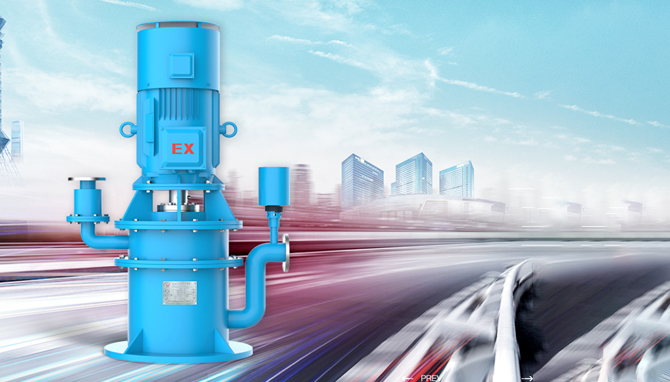

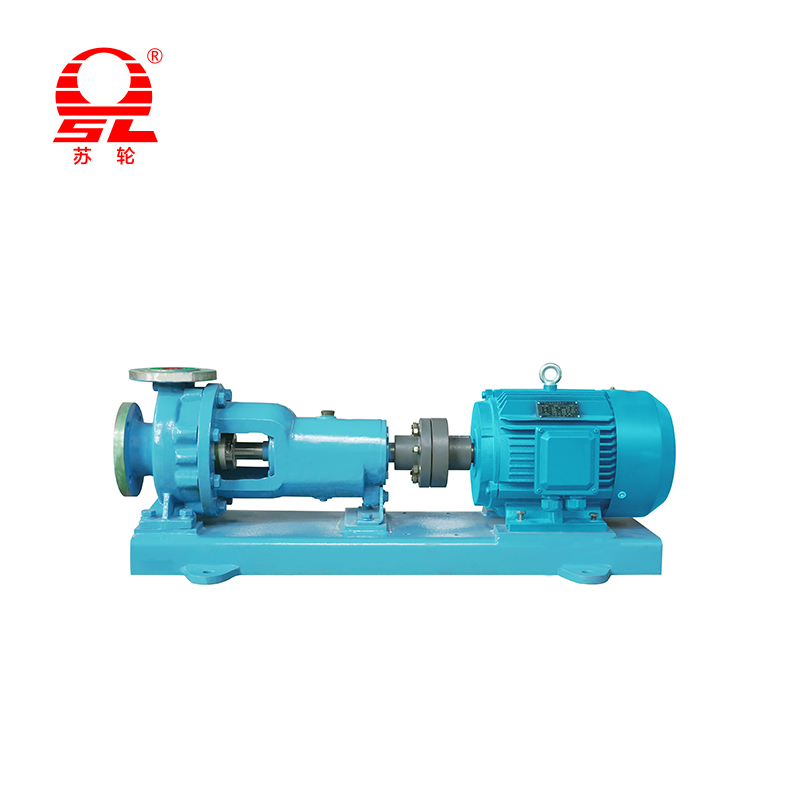

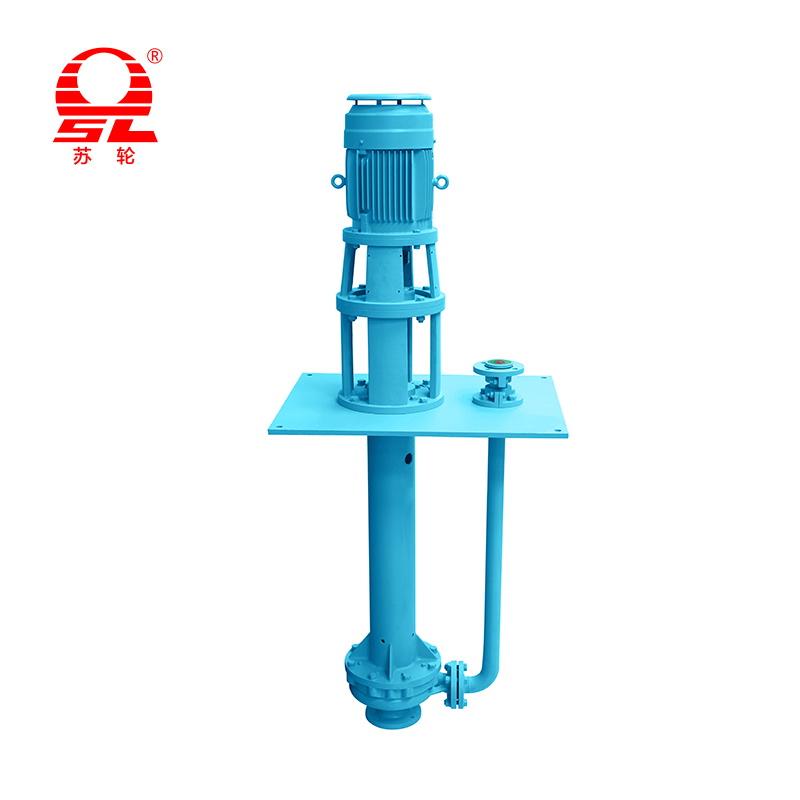

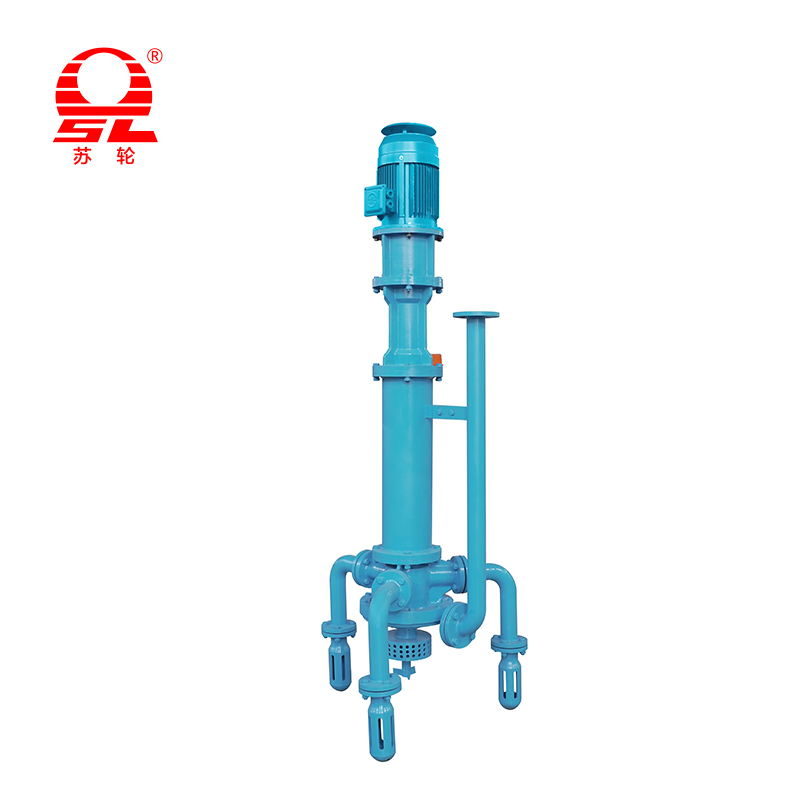

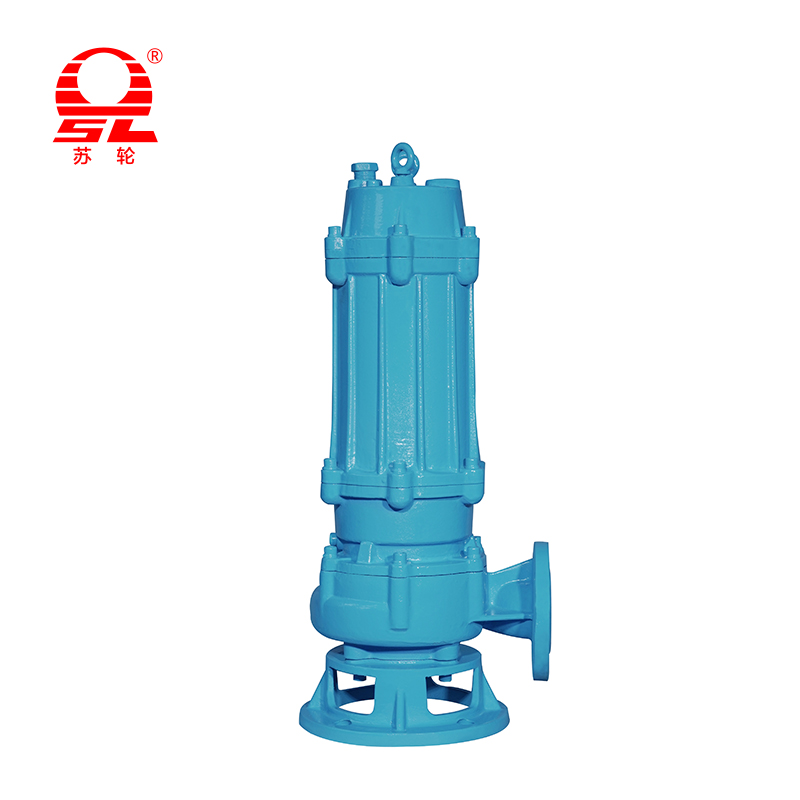

.Pompa self-priming non-seal seri WFB merek "roda ganda" utama, pompa self-priming efisien seri GZB, GJB, pompa limbah non-penyumbatan self-priming SLZW, pompa pipa vertikal seri SLG, pompa limbah multi-head seri SLPWDL, pompa sentrifugal horizontal seri IH, IS, pompa cair seri SCY, ZA, pompa proses sentrifugal seri ZE, Pompa submersible seri WQ, dll., Untuk baja besar domestik dan asing, tenaga listrik, metalurgi, minyak bumi, bahan kimia, kesehatan makanan, perlindungan lingkungan dan industri besar lainnya untuk menyediakan produk yang berkualitas dan layanan berkualitas.-

Baca selengkapnya

Pompa priming mandiri adalah perangkat pengiriman fluida yang efisien dengan desain struktur yang ringkas. Ukurannya yang kecil dan ringan memberikan keuntungan yang signifikan selama pemasangan dan pergerakan. Beban pompa didistribusikan secara merata dan beban mekanis per satuan area kecil, sehingga mengurangi ketinggian pengangkatan dan mengurangi persyaratan tinggi untuk ruang pompa. Fitur ini memungkinkan pompa priming mandiri digunakan secara fleksibel di lingkungan terbatas ruang untuk memenuhi kebutuhan aplikasi yang beragam. Desain struktural pompa priming mandiri relatif sederhana, mudah dioperasikan, dan mudah dipelihara. Pengguna dapat dengan cepat menguasai penggunaannya tanpa harus memiliki keterampilan profesional yang berlebihan dalam operasi harian. Selain itu, komponen utama pompa biasanya terletak di atas permukaan air, membuat perawatan dan perbaikan lebih mudah, sehingga secara efektif mengurangi biaya operasi dan kesulitan pemeliharaan peralatan. Pompa priming mandiri banyak digunakan di banyak industri, termasuk bahan kimia, minyak bumi, farmasi, pertambangan, pembuatan kertas, serat, bubur kertas, tekstil, makanan, tenaga listrik, dan proyek pembuangan kotoran kota. Kinerja memungkinkannya untuk menangani cairan yang mengandung partikel atau campuran padat, dan cocok untuk kondisi kerja yang kompleks seperti kapal, menunjukkan kemampuan beradaptasi yang kuat. Selama proses transportasi menengah, pompa priming mandiri menunjukkan kinerja yang efisien dan stabil. Rentang pengisapannya besar, hingga 5 hingga 8 meter, yang membuat pompa priming mandiri berkinerja sangat baik dalam aplikasi di mana media diangkut dalam jarak jauh. Selain itu, pompa priming mandiri menghasilkan tingkat kebisingan yang rendah selama operasi, memastikan lingkungan kerja yang tenang dan nyaman dan memberi operator pengalaman kerja yang baik.

-

Baca selengkapnya

Pompa sentrifugal adalah perangkat yang sangat efisien yang mengangkut cairan berdasarkan gaya sentrifugal yang dihasilkan oleh rotasi impeller. Prinsip kerja intinya adalah mendorong impeller untuk berputar dengan kecepatan tinggi melalui motor listrik sehingga cairan dilemparkan ke arah saluran samping badan pompa di bawah aksi gaya sentrifugal dan akhirnya keluar dari pompa atau ke impeller tahap berikutnya. Proses ini menyebabkan tekanan pada inlet impeller berkurang, sehingga membentuk perbedaan tekanan dengan tekanan cairan hisap, mendorong cairan untuk dihisap dengan lancar ke dalam pompa. Pompa sentrifugal menunjukkan efisiensi dalam konversi energi dan secara efektif dapat mengubah energi listrik menjadi energi tekanan cairan, sehingga mencapai efek hemat energi yang signifikan. Melalui desain yang dioptimalkan, pompa sentrifugal dapat mencapai profil hidrolik yang efisien, secara signifikan mengurangi kehilangan hidrolik, dan meningkatkan efisiensi kerja secara keseluruhan. Selain itu, volume pelepasan pompa sentrifugal dapat dikontrol secara fleksibel dengan menyesuaikan katup pembuangan. Fitur ini tidak hanya menghindari risiko kenaikan kepala tekanan yang tidak terbatas tetapi juga lebih lanjut meningkatkan kinerja peralatan hemat energi. Pompa ini sangat cocok untuk mengangkut berbagai media cairan, termasuk air bersih, larutan asam dan alkali, dan lumpur. Pompa sentrifugal dapat diproduksi dari bahan yang tahan kimia, yang membuatnya mampu memompa solusi korosif. Oleh karena itu, pompa sentrifugal banyak digunakan di banyak industri seperti industri kimia, minyak bumi, pembuatan kertas, pengolahan makanan, dll .

-

Baca selengkapnya

Sebagai jenis pompa sentrifugal, pompa sumbu panjang berasal dari dasar desain pompa submersible. Perbaikan inovatifnya telah membuatnya banyak digunakan di bidang industri dan pertanian. Pompa sumbu panjang memiliki keunggulan aliran dan angkat yang signifikan dan dapat secara efisien mengangkut sejumlah besar cairan ke lokasi yang ditentukan. Ini sangat cocok untuk tempat -tempat dengan undulasi medan besar atau di mana level air yang tinggi perlu dinaikkan. Stabilitas operasinya berasal dari konsep desain yang tepat dan penerapan bahan berkualitas tinggi, yang tidak hanya meningkatkan efisiensi asupan air tetapi juga secara signifikan mengurangi probabilitas kegagalan, sehingga mengurangi biaya pemeliharaan. Dibandingkan dengan pompa horizontal tradisional, pompa sumbu panjang mengadopsi struktur desain yang unik, dengan inlet secara vertikal ke bawah dan outlet diatur secara horizontal. Desain ini tidak hanya mengoptimalkan kenyamanan pemasangan dan pemeliharaan tetapi juga secara efektif menghemat ruang lantai, yang sangat cocok untuk lingkungan yang dibatasi ruang. Selain itu, desain seri multi-tahap dari pompa poros panjang menggunakan poros panjang untuk mencapai tekanan multi-tahap melalui pengaturan berurutan dari beberapa impeler dan baling-baling panduan, sehingga dengan mudah memenuhi persyaratan untuk transportasi cairan lift tinggi. Struktur ini tidak hanya meningkatkan kapasitas pengangkatan pompa, tetapi juga meningkatkan stabilitas dan daya tahannya. Selama operasi, pompa sumbu panjang secara merata memperkenalkan cairan ke dalam impeller melalui mulut lonceng hisap. Gaya sentrifugal yang dihasilkan oleh rotasi impeller secara efisien mengubah energi mekanik menjadi energi tekanan dan energi kecepatan cairan. Setelah proses perbaikan dari tubuh baling -baling pemandu, cairan dikeluarkan di sepanjang jalur aliran pipa eksternal dan siku pelepasan. Selama proses ini, hampir tidak ada energi tambahan yang hilang, memastikan operasi pompa yang efisien. Selain itu, pompa sumbu panjang memiliki kinerja dalam kemampuan beradaptasi kualitas air. Apakah itu air bersih, air hujan, limbah, atau media yang mengandung partikel kecil dan zat yang sedikit korosif, pompa sumbu panjang dapat dengan mudah menanganinya, sepenuhnya menunjukkan penerapannya yang luas.

-

Baca selengkapnya

Dibandingkan dengan produk pompa tradisional, pompa limbah dapat secara efektif menangani limbah yang mengandung komponen kompleks seperti partikel padat, serat, dan benda mengambang, secara signifikan mengurangi risiko penyumbatan. Realisasi kinerja ini adalah karena desain komponen hidroliknya yang unik, terutama desain anti-penyumbatan saluran aliran besar, yang memungkinkan pompa limbah untuk melewati bahan serat lima kali diameter pompa dan partikel padat dengan diameter sekitar 50% dari diameter pompa. Desain struktural pompa limbah juga mencerminkan efisiensi dan kepraktisannya. Desainnya yang ringkas hanya mengambil ruang dan dapat direndam dalam cairan, menghilangkan kebutuhan untuk membangun ruang pompa khusus. Proses pemasangan dan pemeliharaan pompa limbah juga sangat nyaman. Pompa limbah kecil memungkinkan pemasangan yang fleksibel dan gratis, sementara pompa limbah besar dilengkapi dengan perangkat kopling otomatis untuk menyederhanakan langkah pemasangan dan pemeliharaan. Desain ini memungkinkan pompa limbah digunakan secara fleksibel di berbagai lingkungan yang kompleks, terutama dalam situasi di mana ruang terbatas, dan keunggulannya bahkan lebih jelas.

Mengkhususkan diri dalam "pompa priming diri WFB yang tidak disegel", "pompa priming mandiri hemat energi GJB", "ih, adalah pompa sentrifugal kimia", SL Multi-Suction Head PWDL Limbah Pompa, dll.

Pada tahun 2019, perusahaan kami menginvestasikan banyak uang Dalam lokakarya cerdas baru, diperkenalkan peralatan cerdas, dan mewujudkan produksi otomatisasi.

Pada tahun 2020, perusahaan mendirikan pompa khusus Pusat Pengujian, Menggunakan Peralatan Pengujian Lanjutan dan sistem, dan lebih banyak metode pengujian.

Kami mengadopsi teknologi manufaktur canggih, Dengan pengelasan robot, sangat meningkatkan produk Kualitas, Perpanjang umur layanan.

Perusahaan mematuhi berorientasi pada orang, terus-menerus memperkenalkan bakat, meningkatkan tingkat manajemen, Memiliki tim penjualan yang kuat, tim R&D profesional.

Produk seri merek "roda ganda" diekspor di luar negeri, mencakup baja domestik, tenaga listrik, metalurgi, minyak bumi, bahan kimia, kesehatan makanan, keamanan dan industri besar lainnya.

-

06

2026/01

06

2026/01

Penghematan Energi yang Signifikan Pompa sentrifugal pipa vertikal banyak digunakan dalam pasokan air, HVAC, proteksi kebakaran, dan sistem sirkulasi industri. Pompa tradisional berkecepatan tetap tidak dapat menyesuaikan aliran sesuai dengan kondisi sistem, yang sering kali menyebabkan pemborosan energi. Teknologi penggerak frekuensi variabel (VFD) memungkinkan penyesuaian kecepatan pompa secara real-time berdasarkan kebutuhan air atau kebutuhan tekanan aktual, sehingga mencapai kontrol aliran dan head yang tepat. Daya pompa bervariasi menurut pangkat tiga kecepatan, dan hubungan antara aliran, head, dan daya memastikan penghematan energi yang signifikan. Dalam pengoperasian jangka panjang, VFD dapat mengurangi konsumsi energi sebesar 20% hingga 50%, sehingga sangat menurunkan biaya operasional. Tekanan Sistem Stabil Pompa VFD dapat secara otomatis menyesuaikan kecepatan berdasarkan umpan balik dari sensor tekanan, menjaga tekanan atau aliran konstan. Tekanan sistem yang stabil mencegah water hammer dan getaran pipa, sehingga melindungi peralatan dan jaringan perpipaan. Pengoperasian tekanan konstan mengurangi konsumsi energi dari penyesuaian katup dan meningkatkan efisiensi dan keandalan sistem secara keseluruhan. Umur Peralatan yang Diperpanjang Kontrol VFD memungkinkan pompa hidup secara perlahan dan berhenti secara perlahan, menghindari beban tumbukan yang disebabkan oleh penyalaan langsung secara langsung. Tekanan pada bantalan pompa, segel mekanis, dan impeler berkurang, serta tingkat getaran dan kebisingan berkurang secara signifikan. Selama pengoperasian jangka panjang, keausan mekanis diminimalkan, interval perawatan diperpanjang, dan umur pompa diperpanjang, sehingga menurunkan biaya perawatan secara keseluruhan. Peningkatan Kemampuan Beradaptasi Sistem Pompa pipa vertikal beroperasi di lingkungan kompleks dengan kebutuhan aliran yang bervariasi. Teknologi VFD dapat beradaptasi dengan kondisi pengoperasian yang berbeda, memenuhi aliran sesaat, penggunaan air musiman, dan beragam kebutuhan produksi industri. Pompa dapat mempertahankan efisiensi tinggi terlepas dari operasi beban puncak atau rendah, memastikan pasokan air yang stabil dan produksi industri yang berkelanjutan. Kontrol Akurat dan Manajemen Cerdas Integrasi VFD dengan sistem kontrol memungkinkan pemantauan jarak jauh, penyesuaian otomatis, dan alarm kesalahan. Sistem dapat menampilkan parameter pompa secara real-time seperti kecepatan, daya, aliran, dan head. Kontrol cerdas meningkatkan akurasi manajemen dan memberikan dukungan pengambilan keputusan bagi personel operasional, meningkatkan manajemen peralatan yang ilmiah dan tepat. Mengurangi Kebisingan dan Getaran Kecepatan pompa dapat diatur secara otomatis berdasarkan beban sebenarnya. Pengoperasian dengan beban rendah mengurangi kecepatan putaran, meminimalkan dampak cairan dan risiko kavitasi, serta menurunkan kebisingan dan getaran secara signifikan. Cocok untuk perkantoran, rumah sakit, dan kawasan pemukiman, pompa VFD meningkatkan kenyamanan lingkungan. Optimasi Sistem dan Penghematan Ruang Pompa VFD menghilangkan kebutuhan akan katup kontrol aliran yang rumit dalam pipa, sehingga mengurangi resistensi sistem dan jejak komponen. Tata letak perpipaan lebih sederhana, resistansi sistem lebih rendah, dan ruang ruang pompa serta biaya konstruksi berkurang. Integrasi dengan Sistem Energi Terbarukan Dalam pasokan air fotovoltaik, sistem yang digerakkan oleh angin, dan aplikasi energi terbarukan lainnya, pompa VFD menyesuaikan kecepatan berdasarkan ketersediaan energi, sehingga memastikan pencocokan yang efisien. Hal ini memaksimalkan pemanfaatan energi terbarukan dan mendorong penerapan ramah lingkungan dan hemat energi.

-

30

2025/12

30

2025/12

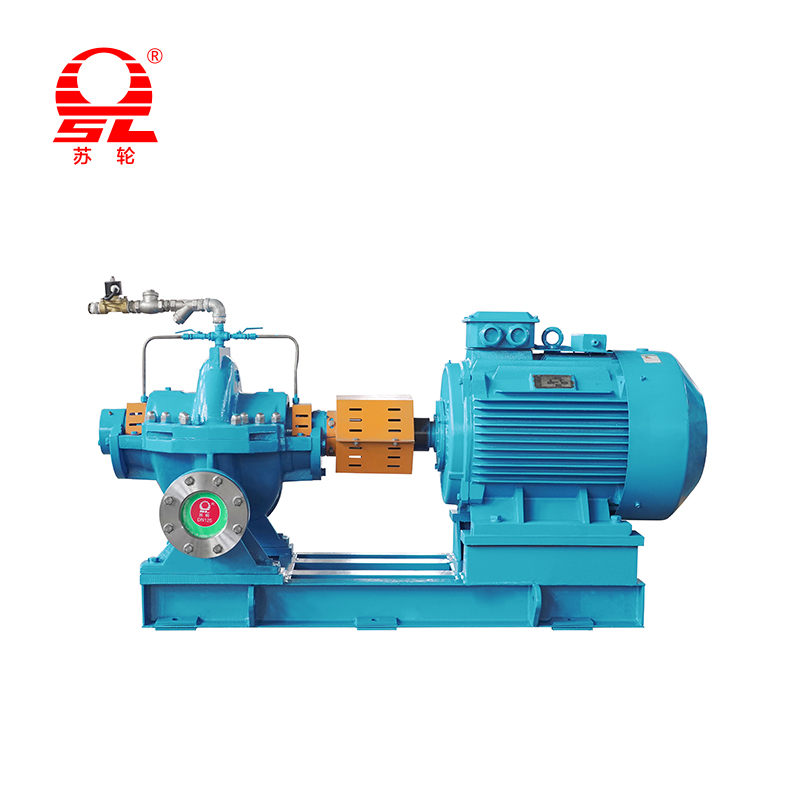

Itu SLOT Pompa Sentrifugal Kasus Terpisah Horisontal banyak digunakan dalam industri pasokan air kota, pembangkit listrik, petrokimia, kimia, dan HVAC karena efisiensinya yang tinggi, kapasitas aliran yang besar, dan keandalannya. Metode penggerak pompa secara langsung mempengaruhi kinerja, efisiensi pengoperasian, dan persyaratan perawatannya. Memilih metode penggerak yang tepat memastikan pengoperasian yang stabil dalam jangka panjang, efisiensi energi, dan masa pakai yang lebih lama. Penggerak Motor Listrik Gabungan Langsung Kopling langsung antara poros pompa dan motor listrik adalah metode penggerak yang paling umum untuk pompa case split horizontal SLOTS. Tidak ada sistem transmisi perantara, dan pompa digerakkan langsung oleh motor melalui kopling fleksibel atau kaku. Keuntungan Efisiensi tinggi: Kopling langsung meminimalkan kehilangan energi dalam transmisi, memaksimalkan efisiensi pompa. Struktur kompak: Tata letak yang disederhanakan mengurangi kebutuhan ruang pemasangan. Perawatan rendah: Lebih sedikit komponen bergerak mengurangi keausan dan memperpanjang interval perawatan. Pengaktifan yang stabil: Penggerak langsung memastikan respons cepat dan pengoperasian yang lancar. Aplikasi Pasokan air dan drainase kota Sistem sirkulasi air industri Pompa air pendingin di pembangkit listrik Pompa transfer proses petrokimia Pertimbangan Kecepatan motor harus sesuai dengan kondisi desain pompa untuk menghindari masalah kinerja rendah atau kecepatan berlebih. Untuk pompa berdaya tinggi, pemilihan jenis motor dan kopling yang tepat diperlukan untuk memastikan keseimbangan gaya aksial dan radial. Penggerak Kopling Penggerak kopling menggunakan kopling fleksibel atau kaku untuk menghubungkan pompa dan motor. Cara ini cocok bila poros motor dan pompa tidak dapat dipasang pada sumbu yang sama. Keuntungan Penyelarasan serbaguna: Cocok untuk instalasi di luar sumbu. Penyerapan getaran: Kopling fleksibel mengurangi getaran dan beban kejut, melindungi pompa dan motor. Fleksibilitas pemasangan: Lebih mudah untuk memodifikasi atau mengganti pompa di sistem yang ada. Aplikasi Sistem sirkulasi air industri skala besar Proses kimia bersuhu tinggi dan bertekanan tinggi Ruang pompa dengan ruang terbatas atau jarak poros yang jauh Pertimbangan Keselarasan kopling harus diperiksa secara teratur untuk mencegah getaran dan keausan. Kopling fleksibel cocok untuk daya dan kecepatan sedang, sedangkan kopling kaku direkomendasikan untuk pompa berdaya tinggi. Penggerak Sabuk Penggerak sabuk mentransmisikan daya dari motor ke pompa menggunakan katrol dan sabuk. Hal ini memungkinkan penyesuaian kecepatan dan cocok untuk aplikasi aliran variabel tertentu. Keuntungan Kecepatan yang dapat disesuaikan: Mengubah diameter katrol memungkinkan kontrol kecepatan agar sesuai dengan kondisi pengoperasian. Penyerapan guncangan: Elastisitas sabuk mengurangi beban benturan dan melindungi bantalan. Kesederhanaan pemasangan: Persyaratan penyelarasan yang tidak terlalu ketat membuat pemasangan di lapangan lebih mudah. Aplikasi Sistem air pendingin industri Pompa sirkulasi kecil Proyek retrofit yang sensitif terhadap biaya Pertimbangan Keausan dan ketegangan sabuk memerlukan perawatan rutin untuk mencegah selip. Efisiensi penggerak sabuk lebih rendah dibandingkan kopling langsung pada pompa berdaya tinggi, sehingga menghasilkan konsumsi energi jangka panjang yang lebih tinggi. Prinsip Seleksi Memilih metode penggerak untuk pompa case split horizontal SLOTS harus mempertimbangkan: Persyaratan daya dan aliran pompa: Pompa berdaya tinggi dan aliran besar paling cocok untuk penggerak langsung, sedangkan penggerak kopling dapat digunakan untuk jarak poros yang jauh. Stabilitas operasional: Aplikasi dengan permintaan tinggi mendapat manfaat dari kopling langsung atau kopling kaku untuk meminimalkan getaran. Persyaratan kontrol kecepatan: Sistem kecepatan variabel dapat menggunakan penggerak sabuk atau penggerak langsung dengan penggerak frekuensi variabel (VFD). Pertimbangan perawatan: Penggerak langsung dan kopling memerlukan perawatan yang lebih jarang, sedangkan penggerak sabuk memerlukan penyesuaian rutin. Kendala pemasangan: Pemasangan di luar sumbu atau dengan ruang terbatas mungkin memerlukan kopling atau penggerak sabuk.

-

23

2025/12

23

2025/12

Itu SLOT Pompa Sentrifugal Kasus Terpisah Horisontal dikenal luas karena efisiensi dan keandalannya yang tinggi dalam penanganan cairan industri. Salah satu faktor penting yang mempengaruhi kinerja dan umur pompa adalah sistem penyegelannya. Segel mencegah kebocoran cairan, melindungi bantalan pompa, dan memastikan pengoperasian jangka panjang. Memilih solusi penyegelan yang tepat dapat mengurangi biaya pemeliharaan, meningkatkan stabilitas operasional, dan meningkatkan efisiensi sistem secara keseluruhan. Segel Mekanis Segel mekanis adalah opsi penyegelan yang paling umum digunakan untuk pompa case split horizontal SLOTS. Mereka terdiri dari cincin berputar dan cincin stasioner, yang dipasangkan secara tepat untuk menciptakan penghalang kedap cairan antara poros pompa dan selubung pompa. Keuntungan Kebocoran rendah: Segel mekanis secara signifikan mengurangi kebocoran cairan dibandingkan dengan segel pengepakan tradisional, sehingga memenuhi persyaratan lingkungan yang ketat. Toleransi tekanan tinggi: Dapat menahan aplikasi tekanan sedang hingga tinggi. Masa pakai yang lama: Segel mekanis berkualitas tinggi menawarkan masa pengoperasian yang lebih lama, sehingga mengurangi frekuensi perawatan. Jenis Segel mekanis satu sisi: Cocok untuk pompa air dan proses standar, desain sederhana dan mudah dipasang. Segel mekanis dua muka: Dirancang untuk cairan bertekanan tinggi atau mudah menguap, mampu menangani beban aksial dan radial. Segel mekanis yang seimbang: Mengurangi gesekan dan keausan, ideal untuk kondisi kecepatan tinggi atau suhu tinggi. Aplikasi Segel mekanis cocok untuk air bersih, air panas, uap, cairan agak korosif, dan aplikasi dengan persyaratan perlindungan lingkungan yang tinggi. Segel Pengepakan Segel pengepakan adalah metode penyegelan tradisional menggunakan bahan pengemas yang dapat dikompresi di sekitar poros pompa. Mereka lebih sederhana dan lebih hemat biaya dibandingkan segel mekanis. Keuntungan Struktur sederhana: Mudah dipasang dan dirawat, membutuhkan peralatan minimal. Biaya awal yang lebih rendah: Cocok untuk proyek dengan keterbatasan anggaran. Keserbagunaan: Dapat menangani berbagai macam cairan, termasuk yang mengandung zat padat atau bahan kimia yang agak korosif. Pertimbangan Pengendalian kebocoran: Beberapa kebocoran bersifat inheren, dikendalikan dengan menyesuaikan kelenjar pengepakan. Perawatan yang sering: Pengepakan memerlukan penggantian atau pengencangan rutin selama pengoperasian jangka panjang. Batasan suhu: Cairan bersuhu tinggi dapat memperpendek umur pengepakan. Aplikasi Segel pengepakan sering digunakan dalam pompa air sirkulasi, sistem air pendingin, dan aplikasi bertekanan rendah di mana kebocoran kecil dapat diterima. Segel Wajah (Segel Kemasan Lembut) Segel muka menggunakan bahan penyegel yang fleksibel dan merupakan alternatif kemasan konvensional untuk aplikasi khusus. Mereka mengurangi keausan dan kebocoran sambil mempertahankan keandalan yang tinggi. Fitur Bahan fleksibel: Mengakomodasi ketidakselarasan poros kecil dan gerakan aksial. Gesekan rendah: Mengurangi kehilangan energi dan meningkatkan efisiensi pompa. Interval perawatan yang lama: Memperpanjang siklus pengoperasian dan meminimalkan waktu henti. Aplikasi Segel muka lembut cocok untuk cairan yang agak korosif, cairan bersuhu tinggi, atau proses yang memerlukan pengendalian kebocoran yang ketat. Segel Khusus Lainnya Untuk kebutuhan industri tertentu, pompa split case horizontal SLOTS dapat memanfaatkan teknologi penyegelan canggih: Segel gas: Buat penghalang menggunakan gas untuk pengoperasian tanpa kebocoran dalam cairan yang mudah terbakar atau meledak. Segel penggerak magnetik: Hilangkan segel mekanis sepenuhnya, sehingga menghasilkan pengoperasian bebas kebocoran untuk aplikasi kimia atau farmasi. Segel kombinasi: Mengintegrasikan segel mekanis dan pengepakan untuk meningkatkan keandalan dalam kondisi yang menantang. Prinsip Seleksi Memilih segel yang tepat melibatkan mempertimbangkan beberapa faktor: Karakteristik cairan: Air bersih, limbah, cairan korosif, atau cairan bersuhu tinggi memerlukan solusi penyegelan yang berbeda. Tekanan dan aliran pompa: Pompa bertekanan tinggi atau berkecepatan tinggi menyukai segel mekanis. Persyaratan pemeliharaan: Pertimbangkan biaya pemeliharaan, waktu henti, dan kemudahan pengoperasian. Peraturan lingkungan: Aplikasi dengan tingkat kebocoran rendah atau tanpa kebocoran harus memprioritaskan segel mekanis atau magnetis.

-

16

2025/12

16

2025/12

Shaft Length Design Principles in Vertical Pipeline Centrifugal Pumps Shaft length is a critical parameter in the design of pompa sentrifugal pipa vertikal , directly affecting pump stability and vibration characteristics. Excessively long shafts increase bending and deflection, causing shaft misalignment and unbalanced operation. Short shafts can negatively impact suction performance and impeller arrangement, reducing overall pump efficiency. Desain panjang poros harus mempertimbangkan head pompa, laju aliran, jumlah impeller, dan struktur casing pompa untuk memastikan tegangan lentur dan defleksi tetap dalam batas aman selama pengoperasian. Shaft design also requires accounting for fluid-induced loads. Centrifugal forces from the impeller, axial thrust, and pipeline pressure variations contribute additional bending moments on the shaft. Pemilihan diameter poros, bentuk penampang, dan lokasi penyangga yang tepat dapat secara efektif mengurangi tegangan tekuk dan mengurangi masalah getaran. Ujung poros biasanya dirancang untuk dihubungkan dengan bantalan atau segel, mengendalikan gaya aksial dan radial serta memastikan rotasi yang stabil dalam berbagai kondisi pengoperasian. Faktor Kunci dalam Desain Kekakuan Poros Shaft stiffness is essential for preventing vibration and enhancing pump reliability. Insufficient stiffness may cause resonance and amplified vibrations under high-speed operation or uneven loading. Shaft stiffness design must consider material strength, diameter, length, and the distance between impellers and bearings. High-strength alloy steel and wear-resistant steels are commonly used to balance rigidity and durability. Bearing placement significantly influences shaft stiffness. Proper bearing spacing supports the shaft and reduces bending vibration. Dalam pompa vertikal multi-tahap, gaya aksial dari masing-masing impeler harus dihitung, dan diameter poros atau struktur pendukung dioptimalkan untuk meningkatkan kekakuan keseluruhan. Penampang poros biasanya berbentuk silinder padat atau berongga untuk memastikan kekuatan sekaligus mengontrol berat dan inersia, mengurangi getaran selama penyalaan dan pematian. Shaft stiffness must also match pump speed and operating conditions. Pompa berkecepatan tinggi rentan terhadap getaran dan resonansi sentrifugal, sehingga memerlukan frekuensi alami di atas frekuensi operasi untuk menghindari zona resonansi. Analisis elemen hingga atau simulasi getaran dapat memprediksi defleksi dan tegangan poros dalam berbagai kondisi, sehingga memberikan data penting untuk optimasi desain. Strategi Terkoordinasi untuk Pengendalian Getaran Shaft length and stiffness design directly affect vibration mitigation. Overly long or flexible shafts may lead to misalignment, impeller imbalance, or mechanical resonance, generating periodic vibration. Optimizing shaft diameter, length, material, and support structure reduces both radial and axial vibration amplitudes. Coordination with bearings and seals further suppresses vibration. Bearing arrangement impacts shaft support, while appropriate spacing minimizes axial movement and radial deflection. Seal design must consider added forces and thermal expansion effects to prevent uneven friction-induced vibration. Rigid connection between shaft and pump casing enhances structural stability and vibration resistance. Pada pompa multi-tahap, panjang poros, kekakuan, dan jarak impeler harus dioptimalkan bersama-sama, memastikan gaya aksial dan radial pada setiap tahap tetap dalam kapasitas dukung. Perhitungan akurat terhadap tegangan lentur poros, mode getaran, dan frekuensi alami secara efektif mencegah resonansi dan kebisingan, sehingga meningkatkan stabilitas operasional dan masa pakai.

-

09

2025/12

09

2025/12

Pertimbangan Utama untuk Desain Bantalan pada Pompa Sentrifugal Pipa Vertikal Bantalan masuk pompa sentrifugal pipa vertikal memainkan peran penting dalam memastikan operasi yang stabil dan memperpanjang umur layanan. Desain bantalan harus mempertimbangkan jenis beban, metode pelumasan, karakteristik getaran, dan kontrol kenaikan suhu. Beban utama pada bantalan meliputi beban radial dan beban aksial. Beban radial berasal dari gaya sentrifugal impeller dan perbedaan tekanan pipa, sedangkan beban aksial dipengaruhi oleh tekanan hisap dan desain impeller. Bahan bantalan harus memiliki kekerasan tinggi, ketahanan aus, dan ketahanan korosi untuk memenuhi kebutuhan operasional jangka panjang. Pemilihan bantalan tergantung pada kecepatan dan daya pompa. Pompa berkecepatan tinggi umumnya menggunakan bantalan gelinding, sedangkan pompa berkecepatan rendah dan berdaya tinggi mungkin menggunakan bantalan selongsong. Bantalan gelinding harus diberi nilai untuk beban dinamis dan statis untuk mencegah kegagalan dini akibat beban berlebihan. Bantalan selongsong memerlukan pelumasan yang efektif, yang dapat dicapai melalui oli atau gemuk. Pelumasan oli dapat disalurkan melalui sirkulasi paksa atau sistem aliran mandiri untuk mempertahankan lapisan pelindung, mengurangi gesekan, dan meminimalkan keausan. Pengaturan bantalan secara signifikan mempengaruhi stabilitas pompa secara keseluruhan. Jarak dan penempatan bantalan yang tepat mengurangi getaran aksial dan radial sekaligus membatasi defleksi poros. Pada pompa yang dipasang secara vertikal, bantalan biasanya ditempatkan di bagian atas atau bawah pompa, dikombinasikan dengan desain poros yang kaku untuk mencegah ketidaksejajaran dalam berbagai kondisi pengoperasian. Rumah bantalan harus memudahkan pembongkaran dan pemeriksaan, memberikan pendinginan yang cukup, dan mencegah panas berlebih yang dapat mengganggu kinerja pelumas dan memperpendek umur bantalan. Pertimbangan Utama untuk Desain Segel pada Pompa Sentrifugal Pipa Vertikal Segel pada pompa sentrifugal pipa vertikal mencegah kebocoran cairan, menjaga tekanan sistem, dan menjaga efisiensi pompa. Jenis segel yang umum mencakup segel mekanis, segel pengepakan, dan segel gas kering. Segel mekanis banyak digunakan dalam industri kimia, farmasi, pasokan air, dan makanan karena keandalannya dan tingkat kebocoran yang rendah. Desain segel harus mempertimbangkan sifat kimia fluida, suhu, tekanan, dan kecepatan poros. Cairan korosif memerlukan bahan tahan korosi seperti silikon karbida, keramik, atau fluororubber. Cairan bersuhu tinggi memerlukan bahan penyegel yang tahan panas untuk mencegah kebocoran yang disebabkan oleh pemuaian panas atau degradasi bahan. Pemasangan yang tepat sangat penting untuk kinerja segel. Segel mekanis harus tetap konsentris dengan poros untuk menghindari keausan yang tidak merata yang disebabkan oleh eksentrisitas atau getaran poros. Segel pengepakan memerlukan penyesuaian kelenjar yang cermat untuk menyeimbangkan kinerja penyegelan dan meminimalkan beban aksial pada bantalan. Pendinginan dan pelumasan seal sangat penting, karena aplikasi bersuhu tinggi atau bertekanan tinggi sering kali memerlukan jaket pendingin atau sistem sirkulasi untuk mengurangi suhu seal dan memperpanjang masa pakai. Desain seal juga harus mengutamakan kenyamanan perawatan. Segel yang mudah dilepas mengurangi waktu henti dan meningkatkan kemudahan perawatan pompa. Sistem operasi berkelanjutan yang kritis dapat menggunakan segel mekanis dua sisi atau segel berbantuan gas untuk meningkatkan keandalan. Memantau kebocoran dan keausan secara teratur membantu mendeteksi masalah sejak dini, mencegah kerusakan sekunder pada bantalan dan casing pompa. Desain Bantalan dan Segel Terintegrasi Bantalan dan segel saling berhubungan erat dalam pompa sentrifugal pipa vertikal, dan desainnya harus mempertimbangkan operasi sinergis. Kekakuan dan pelumasan bearing secara langsung mempengaruhi beban dan keausan seal, sedangkan kebocoran seal dan panas dapat mempengaruhi umur bearing. Kontrol suhu, mitigasi getaran, dan posisi aksial kedua komponen harus dikoordinasikan untuk memastikan kelancaran pengoperasian pompa dalam berbagai kondisi aliran dan tekanan. Mengoptimalkan jarak bantalan, kekakuan poros, serta jenis dan material segel dapat meningkatkan keandalan dan efisiensi pompa secara keseluruhan. Desain bantalan dan segel yang tepat tidak hanya meningkatkan umur pompa tetapi juga mengurangi frekuensi perawatan dan biaya pengoperasian. Dalam aplikasi yang menuntut, rekayasa bantalan dan segel yang tepat sangat penting untuk memastikan kinerja pompa yang stabil dalam jangka panjang.

-

11

2025/11

11

2025/11

Pompa sentrifugal hisap akhir satu tahap horizontal Seri SLW adalah pekerja keras dalam penanganan cairan industri, dan stabilitas serta keandalan jangka panjangnya sangat bergantung pada segel poros. Komponen ini menentukan kemampuan pompa untuk beroperasi bebas kebocoran, memastikan efisiensi dan keamanan sistem. Untuk Seri SLW, segel poros yang paling umum digunakan dan bernilai profesional adalah segel mekanis kartrid. I. Mechanical Seal: Standar untuk Pompa Seri SLW Pompa Seri SLW dirancang dengan kepatuhan ketat terhadap standar internasional (seperti ISO 2858). Dalam desain pompa industri kontemporer, segel mekanis telah menjadi metode penyegelan standar dan pilihan. Pergeseran ini didorong oleh kebutuhan untuk mengatasi masalah umum yang terkait dengan gland packing tradisional, seperti tingkat kebocoran yang tinggi, kebutuhan perawatan yang sering, dan keausan selongsong poros yang parah. Segel mekanis adalah perangkat yang dirancang dengan sangat baik. Ini pada dasarnya adalah mekanisme penyegelan fluida yang terdiri dari setidaknya sepasang permukaan ujung yang tegak lurus terhadap sumbu rotasi. Permukaan-permukaan ini mempertahankan kontak dan gerakan geser relatif, dipertahankan oleh tekanan fluida, kekuatan mekanisme kompensasi (seperti pegas atau penghembus), dan bantuan segel sekunder. II. Keuntungan Struktural dari Segel Mekanik Kartrid Pompa SLW sebagian besar menggunakan segel mekanis Tipe Kartrid. Struktur ini menawarkan keunggulan profesional yang berbeda dibandingkan segel komponen (non-kartrid): 1. Presisi Pra-Perakitan dan Pemasangan Segel kartrid dirakit di pabrik sebagai satu kesatuan yang lengkap, mengintegrasikan cincin berputar, cincin stasioner, pegas, selongsong poros, dan segel sekunder. Pra-perakitan ini menghilangkan kebutuhan akan pengukuran dan penyesuaian lapangan yang rumit. Pemasangannya cukup dengan menggeser seluruh unit yang tersegel ke poros pompa dan menguncinya pada tempatnya. Proses ini secara drastis menyederhanakan perawatan, yang sangat penting memastikan tegak lurus dan kompresi yang tepat pada permukaan dinamis dan stasioner—sebuah faktor penting untuk mencegah kegagalan dini akibat kesalahan pemasangan. Menyajikan informasi pemasangan yang bernilai tinggi dan tepat meningkatkan sifat profesional konten situs web. 2. Pemilihan Bahan Muka Gesekan Seri SLW mencakup varian seperti SLWH (pompa kimia) dan SLWY (pompa oli), yang menuntut material permukaan gesekan yang disesuaikan. Bahan segel mekanis harus dipilih secara khusus agar sesuai dengan media yang dipompa. Pasangan material yang umum meliputi: Silicon Carbide vs. Silicon Carbide (SiC/SiC): Ideal untuk media dengan kekerasan tinggi, abrasivitas tinggi, atau tekanan tinggi. Ini menawarkan ketahanan aus dan kelembaman kimia yang luar biasa. Tungsten Carbide vs. Tungsten Carbide (TC/TC): Cocok untuk aplikasi tugas sedang hingga berat, dikenal dengan kekuatan tinggi dan konduktivitas termal yang baik. Grafit vs. Silikon Karbida (Grafit/SiC): Biasanya digunakan untuk cairan umum berbahan dasar air atau non-abrasif, memanfaatkan sifat grafit yang melumasi sendiri. Memilih bahan yang tepat sangat penting untuk keandalan segel dalam kondisi pengoperasian tertentu, yang menekankan keserbagunaan teknis pompa SLW. AKU AKU AKU. Rencana Tekanan dan Pembilasan Ruang Segel Desain ruang segel pompa SLW dan lingkungan media yang dipompa merupakan faktor penting yang mengatur umur segel. 1. Penyeimbangan Tekanan dan Isolasi Media Segel mekanis sering kali menggunakan desain tekanan seimbang. Mekanisme ini mengurangi gaya penutupan (atau beban permukaan) yang bekerja pada permukaan penyegelan, yang pada gilirannya meminimalkan panas gesekan dan memperpanjang umur segel. Selain itu, desain ruang segel SLW harus mengakomodasi standar industri, seperti standar yang diturunkan dari Rencana API, untuk menerapkan skema pembilasan atau pendinginan yang diperlukan. 2. Penerapan Rencana Pembilasan Khas Untuk pompa SLW standar yang menangani air bersih atau media tidak berbahaya (misalnya, dalam aplikasi sirkulasi), pembilasan resirkulasi internal yang sederhana (mirip dengan API Plan 11) adalah hal yang umum. Hal ini melibatkan pengalihan aliran kecil cairan bertekanan tinggi dari pelepasan pompa, melalui pembatas atau pendingin, kembali ke ruang segel untuk melumasi dan mendinginkan permukaan gesekan. Untuk pompa kimia SLWH yang menangani media panas, mudah menguap, atau beracun, diperlukan sistem yang lebih kompleks. Hal ini sering kali memerlukan injeksi cairan bersih eksternal (mirip dengan API Plan 32) atau konfigurasi segel ganda dengan cairan penghalang. Segel ganda menggunakan cairan isolasi untuk membuat film di antara permukaan penyegelan, yang bertujuan untuk "emisi nol" dan mencegah media yang dipompa mencapai lingkungan atau rumah bantalan. IV. Pemeliharaan dan Manajemen Siklus Hidup Struktur "penarikan kembali" pompa SLW dilengkapi secara sempurna dengan segel mekanis kartrid. Desain ini memungkinkan personel pemeliharaan mengganti segel tanpa melepaskan selubung pompa atau pipa. Hanya dengan melepas motor, kopling, dan rakitan rangka bantalan, seluruh segel kartrid dapat dilepas. Desain ini secara signifikan meminimalkan waktu henti. Inspeksi rutin adalah inti dari manajemen siklus hidup segel. Para profesional harus fokus pada pemantauan: Tingkat Kebocoran: Segel mekanis diperkirakan akan menunjukkan sedikit "uap" atau "basah", namun aliran tetesan yang terus menerus tidak dapat diterima. Peningkatan sinyal kebocoran menyebabkan keausan atau degradasi segel sekunder. Suhu: Memantau suhu ruang segel menggunakan senjata inframerah atau sensor terpasang sangatlah penting. Kenaikan suhu yang tidak normal sering kali menunjukkan pelumasan yang tidak mencukupi, kegagalan pembilasan, atau tekanan permukaan yang berlebihan. Getaran: Kegagalan segel dapat menyebabkan ketidakseimbangan rotor, menyebabkan getaran berlebihan.

-

04

2025/11

04

2025/11

Pompa limbah memainkan peran penting dalam drainase kota, pengolahan air limbah industri, dan membangun sistem drainase. Motor terlalu panas merupakan kesalahan umum pada pompa air limbah, tidak hanya mempengaruhi efisiensi pompa tetapi juga berpotensi merusak motor. Memahami penyebab dan solusi motor terlalu panas sangat penting untuk memastikan pengoperasian sistem yang stabil. 1. Kelebihan Motor Melebihi beban motor terukur adalah salah satu penyebab utama panas berlebih pada pompa limbah. Pengoperasian yang kelebihan beban meningkatkan arus pada kumparan motor, menghasilkan panas yang signifikan. Pengoperasian dalam waktu lama dapat membakar insulasi dan bahkan menyebabkan motor mati. Penyebab beban berlebih antara lain hambatan pipa yang berlebihan, pemilihan kepala pompa yang tidak tepat, atau penyumbatan. Solusinya mencakup penyesuaian parameter pengoperasian pompa untuk memastikan motor beroperasi dalam rentang daya terukurnya. Jika perlu, ganti pompa dengan model pompa yang sesuai dengan head dan laju aliran untuk menghindari beban berlebih pada motor dalam waktu lama. Memasang perangkat proteksi beban berlebih untuk memantau perubahan arus secara real time dapat mencegah kerusakan motor. 2. Penyumbatan Rongga Pompa atau Keausan Impeller Partikel padat, kotoran berserat, dan sedimen dalam limbah dapat menyebabkan penyumbatan rongga pompa atau keausan impeler, sehingga meningkatkan resistensi pompa. Ketika resistansi pompa meningkat, motor mengonsumsi lebih banyak daya untuk mempertahankan aliran, sehingga menyebabkan panas berlebih. Keausan impeler juga mengurangi efisiensi pompa, sehingga semakin meningkatkan beban pada motor. Solusinya antara lain dengan membersihkan rongga pompa dan pipa secara rutin untuk memastikan pompa tidak terhalang. Memilih bahan tahan aus atau impeler anti belitan dapat memperpanjang umur pompa dan mengurangi dampak keausan pada motor. Memasang sensor pemantauan untuk mendeteksi perubahan aliran dan tekanan dapat segera mendeteksi penyumbatan. 3. Kondisi Pendinginan yang Tidak Memadai Motor pompa limbah mengandalkan pendingin cair atau udara untuk pembuangan panas. Motor pompa sentrifugal biasanya mengandalkan pendingin udara, sedangkan motor pompa submersible mengandalkan pendingin cair. Jika suhu lingkungan terlalu tinggi, suhu cairan terlalu tinggi, atau aliran air pendingin tidak mencukupi, efisiensi pembuangan panas motor akan menurun, sehingga menyebabkan kenaikan suhu yang cepat. Solusinya termasuk memastikan ventilasi yang baik di sekitar pompa. Untuk pompa submersible, pastikan level cairan memenuhi persyaratan pendinginan. Di lingkungan bersuhu tinggi, perangkat pendingin tambahan atau motor tahan suhu tinggi dapat ditambahkan untuk menjaga suhu motor dalam kisaran aman. 4. Tegangan Catu Daya Tidak Normal Tegangan suplai motor yang tidak normal, seperti tegangan rendah atau tegangan berlebih, dapat menyebabkan motor menjadi terlalu panas. Selama kondisi tegangan rendah, arus motor meningkat untuk mempertahankan daya keluaran. Selama kondisi tegangan berlebih, insulasi motor mengalami tekanan berlebihan dan mungkin juga memanas. Fluktuasi tegangan yang sering terjadi mempercepat penuaan isolasi motor dan memperpendek umurnya. Solusinya antara lain dengan menstabilkan tegangan suplai dan memasang stabilisator tegangan atau perangkat proteksi catu daya. Periksa jaringan listrik secara teratur untuk memastikan motor beroperasi dalam voltase terukurtage rentang dan mengurangi risiko panas berlebih. 5. Kegagalan Mekanis Kegagalan mekanis seperti keausan bantalan, kopling longgar, atau eksentrisitas poros pompa dapat meningkatkan gesekan dan hambatan mekanis, meningkatkan beban motor, dan menyebabkan panas berlebih. Getaran dan kebisingan sering kali menyertai kegagalan mekanis dan merupakan indikator penting kelainan motorik. Solusinya mencakup pemeriksaan rutin terhadap bantalan dan kopling, serta pelumasan atau penggantian suku cadang yang aus secara tepat waktu. Menggunakan perangkat pemantau getaran dapat secara proaktif mendeteksi potensi masalah mekanis dan mencegah panas berlebih pada motor yang disebabkan oleh gesekan atau hambatan yang berlebihan. 6. Penuaan Isolasi Motor Pengoperasian yang lama atau kelembapan yang tinggi dapat menyebabkan isolasi motor menjadi tua atau lembap, sehingga meningkatkan kebocoran arus dan menyebabkan suhu tinggi. Penuaan isolasi juga dapat menyebabkan gangguan serius seperti korsleting dan belitan terbakar. Solusinya mencakup pengujian resistansi insulasi secara berkala untuk menilai kondisi insulasi motor. Perbaikan atau penggantian motor harus dilakukan seperlunya untuk menjaga kinerja isolasi yang baik. 7. Lingkungan Operasi yang Kompleks Pompa limbah sering kali beroperasi di lingkungan yang mengandung pasir, lumpur, atau cairan kimia korosif. Lingkungan yang kompleks ini meningkatkan risiko motor menjadi terlalu panas. Abrasi partikel, kerusakan segel motor, dan intrusi cairan dapat memperburuk kenaikan suhu. Solusinya termasuk memilih pompa dengan desain tahan korosi dan aus serta menggunakan motor dengan perlindungan tingkat tinggi. Jaga kebersihan pompa untuk mencegah benda padat masuk ke motor, dan pastikan segel mekanis masih utuh.

-

28

2025/10

28

2025/10

Dalam pengolahan limbah dan sistem drainase, sentrifugal dan submersible pompa limbah adalah dua jenis pompa yang paling umum. Memilih jenis pompa yang tepat berdampak langsung pada stabilitas sistem, efisiensi operasional, dan biaya pemeliharaan. 1. Perbedaan Struktur dan Prinsip Operasional Pompa limbah sentrifugal menggunakan desain impeller, bantalan, dan casing pompa tradisional. Mereka biasanya dipasang di tanah atau di ruang pompa, memompa limbah ke tekanan yang diinginkan melalui pipa hisap. Prinsip operasinya bergantung pada impeller yang berputar berkecepatan tinggi untuk mentransfer energi mekanik ke cairan, mengubah tekanan dan kecepatan. Pompa sentrifugal cocok untuk laju aliran yang kontinyu dan stabil serta dapat menangani head sedang dan konsentrasi padatan sedang. Pompa limbah submersible memiliki desain motor dan badan pompa yang terintegrasi, beroperasi seluruhnya terendam dalam cairan, menarik cairan langsung dari saluran masuk pompa. Pompa submersible menghilangkan kebutuhan akan pipa hisap dan katup kaki, sehingga mengurangi risiko kavitasi dan membuatnya cocok untuk lingkungan dengan tingkat cairan yang tidak stabil atau sumur dalam. Pompa submersible berukuran kompak dan biasanya dilengkapi dengan segel mekanis atau sistem kedap air kabel submersible. Mereka cocok untuk menangani limbah yang mengandung padatan tersuspensi, kotoran berserat, dan lumpur. 2. Metode Instalasi dan Skenario Aplikasi Pompa limbah sentrifugal sering dipasang di ruang pompa atau di tanah, sehingga cocok untuk jaringan pipa tetap dan sistem pengolahan limbah skala besar. Metode pemasangan ini memudahkan pemeliharaan dan perombakan, memungkinkan penyesuaian parameter pipa hisap, head, dan aliran secara fleksibel. Mereka biasanya digunakan dalam drainase kota, pengolahan air limbah industri, dan sistem pembuangan limbah bangunan skala besar. Pompa sentrifugal cocok untuk aplikasi yang cairannya mengandung partikel padat kecil dan pengotor berserat tingkat rendah. Mereka menawarkan stabilitas operasional yang tinggi dan cocok untuk pengoperasian paralel beberapa pompa atau desain pompa cadangan. Pompa limbah submersible terutama dirancang untuk direndam langsung di sumur pompa atau reservoir cairan, sehingga cocok untuk drainase air hujan, drainase ruang bawah tanah, dan proyek pengolahan limbah skala kecil hingga menengah. Pompa submersible dapat beroperasi di lingkungan dengan fluktuasi tingkat cairan yang sering terjadi dan ruang pompa yang terbatas, menjadikannya ideal untuk air limbah dengan kandungan padatan tinggi atau pengotor berserat tingkat tinggi. Pompa submersible menghilangkan kebutuhan akan tata letak perpipaan yang rumit, mengurangi biaya konstruksi dan tapak, sekaligus meminimalkan risiko resistensi dan kavitasi pada pipa hisap. 3. Perbandingan Efisiensi Operasional dan Konsumsi Energi Pompa limbah sentrifugal mencapai efisiensi tinggi dalam rentang aliran dan head yang dirancang. Terutama bila dioperasikan secara paralel, mereka menawarkan penyesuaian yang mudah dan mengurangi konsumsi energi secara signifikan. Karena dipasang di lingkungan yang kering, pendinginan dan perawatan motor lebih mudah, sehingga cocok untuk pengoperasian terus-menerus dalam jangka panjang. Karena motor direndam dalam cairan, pompa limbah submersible menghilangkan panas secara efektif, memungkinkannya beroperasi terus menerus di lingkungan bersuhu tinggi dan beban tinggi. Pompa submersible menawarkan penyalaan yang fleksibel, sehingga cocok untuk sistem dengan drainase terputus-putus atau fluktuasi tingkat cairan yang besar. Namun, ketika beroperasi di luar kisaran aliran desain, efisiensinya mungkin menurun, sehingga konsumsi energinya sedikit lebih tinggi dibandingkan pompa sentrifugal sejenis. Oleh karena itu, mencocokkan parameter head dan aliran dengan benar adalah kunci untuk mengoptimalkan pengoperasian pompa submersible. 4. Pemeliharaan dan Kehidupan Pelayanan Pompa limbah sentrifugal memudahkan perawatan rutin. Poros pompa, bantalan, dan impeler mudah dibongkar dan dipasang, sehingga penggantian komponen menjadi mudah. Masa pakainya relatif tidak terpengaruh oleh lingkungan pengoperasian. Namun, perhatian harus diberikan pada masalah seperti kavitasi saluran hisap, penyumbatan ruang pompa, dan keausan segel. Pompa limbah submersible relatif rumit perawatannya. Karena terendam seluruhnya dalam cairan, pembongkaran dan pemeliharaan memerlukan pengangkatan peralatan, dan segel mekanis serta konektor kabel rentan terhadap keausan. Pompa submersible umumnya memiliki umur desain yang sedikit lebih pendek, namun penggunaan bahan tahan aus dan impeler anti-belitan dapat memperpanjang masa pakainya. Pompa submersible memerlukan perawatan yang lebih sering dibandingkan pompa sentrifugal ketika menangani air limbah dengan kandungan padatan atau serat yang tinggi, namun pompa ini lebih mudah beradaptasi dengan lingkungan dengan tingkat cairan yang kompleks. 5. Rekomendasi Pemilihan Aplikasi Keputusan antara pompa limbah sentrifugal atau submersible harus didasarkan pada penilaian komprehensif terhadap skala proyek, karakteristik limbah, lingkungan pemasangan, dan persyaratan pemeliharaan. Pompa sentrifugal cocok untuk ruangan pompa tetap, laju aliran tinggi, dan air limbah dengan padatan rendah. Pompa submersible cocok untuk sumur pompa, proyek kecil, air limbah dengan kotoran padat atau berserat tinggi, dan lingkungan dengan fluktuasi tingkat cairan yang sering. Menggabungkan keduanya juga dapat menciptakan solusi pembuangan air limbah yang fleksibel dan efisien.

-

21

2025/10

21

2025/10

Waktu priming a pompa pemancing otomatis mengacu pada waktu yang diperlukan mulai dari penyalaan pompa hingga pengiriman cairan yang stabil. Waktu ini tidak hanya merupakan indikator penting kinerja pompa tetapi juga berdampak langsung pada efisiensi sistem, konsumsi energi, dan umur segel dan bantalan mekanis pompa. Waktu priming yang berlebihan dapat menyebabkan pemanasan gesekan yang berlebihan selama pengoperasian kering, yang berpotensi merusak komponen. Parameter Geometris dan Fisik Sistem Perpipaan Hisap Pipa hisap adalah area inti dari pompa self-priming, yang menjalankan fungsi primingnya. Parameter desainnya memainkan peran yang menentukan dalam waktu priming. Panjang dan Diameter Pipa Hisap: Proses pemancingan pompa self-priming pada dasarnya melibatkan pembuangan udara dari pipa hisap. Pipa yang lebih panjang dan volume yang lebih besar meningkatkan jumlah total udara yang perlu dipindahkan, sehingga secara alami meningkatkan waktu priming. Demikian pula, diameter pipa yang lebih besar akan meningkatkan volume, sehingga berdampak negatif pada waktu priming. Saat memilih pompa, penting untuk menyeimbangkan kebutuhan aliran dan waktu priming, memilih diameter pipa yang sesuai dan panjang sependek mungkin. Pengangkatan Statis: Semakin besar gaya angkat hisap vertikal, semakin besar energi potensial gravitasi yang harus diatasi oleh pompa pemancing otomatis, dan semakin lama waktu yang dibutuhkan untuk menghasilkan ruang hampa yang efektif. Secara fisik, gaya hisap vertikal dibatasi oleh tekanan atmosfer lokal. Semakin dekat gaya hisap mendekati batas teoritis (misalnya, sekitar 10,3 meter di permukaan laut), semakin sulit dan memakan waktu untuk melakukan prime water. Kerugian Gesekan: Aksesori pipa seperti siku, katup, dan saringan menyebabkan kehilangan head, sehingga meningkatkan resistensi sistem. Peningkatan resistensi ini melemahkan vakum yang dihasilkan pada sisi hisap pompa, memperlambat pengusiran gas dan memperpanjang waktu priming. Fitur Desain Pompa Self-Priming Tidak seperti pompa sentrifugal standar, pompa self-priming memiliki struktur internal yang dioptimalkan untuk pemisahan gas-cair dan sirkulasi air. Fitur internal ini secara langsung menentukan efisiensi primingnya. Volume Penyimpanan Cairan Ruang Pompa: Pompa self-priming harus menahan sejumlah cairan (air prima) di ruang pompa sebelum dihidupkan. Selama penyalaan, cairan ini bercampur dengan udara di saluran hisap, membentuk campuran gas-cair yang dikeluarkan melalui putaran impeler berkecepatan tinggi. Volume penyimpanan cairan yang tidak memadai membuat siklus priming tidak dapat dilakukan secara efektif, sehingga menghasilkan kapasitas priming yang buruk. Volume penyimpanan yang berlebihan meningkatkan volume dan beban pompa selama penyalaan. Efisiensi Ruang Pemisahan Gas-Cair: Ini adalah komponen inti dari pompa pemancing otomatis. Selama proses priming, campuran gas-cair memasuki ruangan ini. Cairan mengendap karena gravitasi atau aksi penyekat dan mengalir kembali ke saluran masuk impeler untuk disirkulasi ulang, sedangkan gas dibuang melalui ventilasi udara. Efisiensi pemisahan yang lebih tinggi berarti pengeluaran gas yang lebih cepat dan waktu priming yang lebih singkat. Jarak Bebas Pelat Keausan Impeller: Kapasitas pemancingan pompa pemancing otomatis sangat sensitif terhadap jarak bebas antara impeler dan pelat aus depan atau volute. Jarak bebas yang berlebihan dapat menyebabkan cairan dari area bertekanan tinggi bocor kembali ke area bertekanan rendah, sehingga secara signifikan mengurangi kapasitas pembangkitan vakum dan efisiensi priming pompa. Inilah alasan utama lamanya waktu pemancingan setelah pemakaian pompa dalam jangka waktu lama. Desain Pelabuhan Resirkulasi: Ukuran dan lokasi pelabuhan resirkulasi yang menghubungkan zona bertekanan tinggi dan bertekanan rendah mempengaruhi laju aliran siklus pemancingan air. Desain yang tidak tepat dapat menyebabkan pencampuran gas-cair yang tidak efisien atau kebocoran cairan yang berlebihan, sehingga memperlambat proses priming. Pengaruh Lingkungan Menengah dan Operasional Sifat fisik cairan yang dipompa dan kondisi lingkungan secara signifikan membatasi kinerja pemancingan pompa pemancing otomatis. Suhu Cairan dan Tekanan Uap: Ketika suhu cairan meningkat, tekanan uap jenuhnya meningkat. Di lingkungan bertekanan rendah di sisi hisap pompa, cairan bersuhu tinggi lebih mungkin menguap. Kavitasi, atau kedipan ini, menghabiskan volume efektif pompa, menghambat pelepasan gas, memperpanjang waktu pemancingan, dan berpotensi menyebabkan kegagalan pemancingan. Viskositas Media: Cairan dengan viskositas tinggi, seperti minyak atau bubur tertentu, mengalami hambatan aliran yang tinggi dalam pipa dan pemisahan yang lambat dari udara di dalam ruang pompa. Hal ini berdampak pada pembentukan dan pemisahan campuran gas-cair, sehingga meningkatkan waktu priming secara signifikan. Ketinggian: Semakin tinggi ketinggian pengoperasian, semakin rendah tekanan atmosfer. Hal ini secara langsung mengurangi daya hisap teoritis maksimum dari pompa self-priming dan mengurangi gaya penggerak yang mendorong cairan ke atas, sehingga memperlambat proses pembentukan ruang hampa dan mengangkat cairan. Mengoptimalkan waktu priming pompa self-priming adalah masalah kompleks yang melibatkan mekanika fluida, desain struktural, dan rekayasa sistem. Kontrol yang cermat dan prediksi yang akurat terhadap faktor-faktor ini adalah kunci untuk memastikan pengoperasian sistem pompa yang efisien dan andal.

-

14

2025/10

14

2025/10

Pompa pemancing otomatis , sebagai jenis pompa sentrifugal khusus, menawarkan kemampuan pemancing otomatis yang unik—pompa ini secara otomatis mengeluarkan udara dari saluran hisap dan mengangkat cairan tanpa memerlukan perangkat pemancing eksternal atau katup kaki—menjadikannya solusi ideal untuk banyak tantangan perpindahan cairan yang kompleks. Di berbagai bidang industri dan aplikasi khusus, pompa self-priming menunjukkan nilai yang tak tergantikan dengan kenyamanannya yang luar biasa, kemudahan perawatan, dan kemampuan beradaptasi terhadap kondisi pengoperasian yang keras. 1. Pemasangan Tetap Dimana Ketinggian Cairan Di Bawah Badan Pompa Ini adalah skenario pengoperasian pompa self-priming yang paling klasik dan menguntungkan. Dalam banyak aplikasi infrastruktur industri dan kota, lokasi stasiun pompa dibatasi oleh medan atau struktur bangunan, seringkali badan pompa harus ditempatkan di atas permukaan cairan dari cairan yang dipompa (dikenal sebagai gaya angkat hisap negatif). Contohnya termasuk memompa air tanah, air sumur dalam, atau mengekstraksi minyak dari tangki penyimpanan bawah tanah. Pemompaan Air Tanah dan Sumur Dalam: Pompa sentrifugal standar tradisional memerlukan pemasangan katup kaki dan priming manual sebelum setiap penyalaan. Sebaliknya, pompa self-priming hanya memerlukan pengisian awal dengan air. Setelah pengaktifan berikutnya, cairan yang telah disimpan sebelumnya di ruang pompa, bercampur dengan udara, dibuang dengan kecepatan tinggi, secara otomatis menciptakan ruang hampa dan mengangkat cairan jauh di bawah tanah, sehingga sangat menyederhanakan proses pengoperasian. Mengosongkan tangki bawah tanah atau tangki bah: Di pabrik pengolahan bahan kimia, minyak bumi, atau air limbah, pompa ini digunakan untuk mengalirkan bahan kimia, bahan bakar, atau air limbah yang disimpan di bawah tanah. Pompa self-priming terletak di atas tanah, menjadikan pemeliharaan dan perbaikan lebih aman dan mudah, menghindari kerumitan dan potensi risiko mengangkat pompa submersible untuk diperbaiki. Media pengangkut mengandung partikel padat atau viskositas tinggi Banyak pompa self-priming yang dirancang khusus, terutama pompa dengan impeler semi terbuka dan saluran aliran lebar, menawarkan keluaran yang sangat baik untuk kotoran dan padatan di media. Pengolahan air limbah kota dan industri: Di stasiun pompa limbah kota, sistem drainase sementara, atau proses pengolahan air limbah, media sering kali mengandung partikel besar seperti serat, lumpur, dan kantong plastik. Pompa limbah dengan pemancing otomatis dirancang untuk memungkinkan keluarnya zat padat berukuran besar, secara efektif mencegah penyumbatan dan secara signifikan mengurangi frekuensi waktu henti untuk pembersihan. Selain itu, karena pompa dipasang di tanah, pemeriksaan dan pemeliharaan bagian-bagian yang rentan seperti impeller dan pelat keausan (misalnya, membersihkan penyumbatan) dapat dilakukan dengan mudah dengan membuka lubang pembersihan tanpa memindahkan pipa, sehingga meningkatkan keandalan operasional sistem pompa. Pemindahan Bubur dan Bubur: Pertambangan, konstruksi, atau industri metalurgi memerlukan pemindahan bubur dengan konsentrasi tinggi, bubur terak, atau sedimen. Pompa lumpur self-priming khusus dirancang untuk menahan dampak media abrasif dan mempertahankan pengoperasian yang berkelanjutan dan stabil. 3. Drainase Darurat Bergerak dan Operasi Sementara Karena desainnya yang ringkas dan tidak adanya perpipaan yang rumit serta sistem pengalihan air tambahan, pompa self-priming ideal untuk aplikasi sementara atau bergerak. Pengendalian Banjir dan Bantuan Kekeringan dan Penyelamatan Darurat: Pembuangan air yang terakumulasi selama musim banjir, pengalihan air sementara pada proyek pemeliharaan air, atau drainase darurat di lokasi bencana. Pompa self-priming dapat digunakan dengan cepat; cukup sambungkan selang dan selang akan beroperasi dalam hitungan detik. Kapasitas self-priming yang kuat memungkinkan mereka mengambil air dengan cepat dari berbagai tingkat. Drainase Lokasi Konstruksi dan Lubang Pondasi: Memompa air yang terkumpul dari lubang pondasi dan kolam sementara merupakan kebutuhan umum di lokasi konstruksi. Pompa self-priming menawarkan fleksibilitas untuk beradaptasi dengan perubahan lokasi kerja. Pemuatan dan Pemindahan Truk Tangki: Dalam industri perminyakan dan kimia, pompa self-priming digunakan untuk memuat dan membongkar truk tangki dan kapal tangki, serta untuk memindahkan cairan. Pompa self-priming secara efektif menangani kondisi di mana cairan dan udara tercampur, memastikan bahwa cairan di dalam pipa terpompa keluar sepenuhnya. Keempat, Operasi Start-Stop dan Intermiten yang Sering Dalam beberapa proses, pasokan cairan terputus-putus, sehingga pompa harus sering dihidupkan dan dimatikan. Sirkulasi Bahan Kimia dan Pemberian Dosis Intermiten: Selama reaksi atau pencampuran kimia, cairan perlu dipompa secara berkala dari tangki penyimpanan. Pompa tradisional harus selalu memastikan bahwa saluran hisap terisi cairan. Namun, pompa dengan pemancing otomatis dapat menahan pengosongan saluran hisap selama waktu henti dan dapat dengan cepat melanjutkan pengoperasian setelah dinyalakan kembali, sehingga memastikan produksi berkelanjutan. Transfer Campuran Busa dan Gas-Cair: Dalam proses pembersihan, fermentasi, atau pencampuran industri tertentu, sejumlah besar udara dapat dengan mudah masuk ke dalam cairan, menghasilkan busa. Beberapa pompa self-priming berkinerja tinggi memiliki kemampuan penanganan gas yang sangat baik dan dapat menangani media campuran yang mengandung gas dalam jumlah besar, menghindari fenomena "penguncian udara" yang sering terjadi pada pompa sentrifugal standar.

-

07

2025/10

07

2025/10

Pompa sentrifugal horisontal memainkan peran penting dalam produksi industri, dan getaran merupakan indikator utama kondisi pengoperasian dan keandalannya. Getaran yang tidak normal tidak hanya mempercepat keausan komponen penting seperti bantalan, segel mekanis, dan kopling, namun juga dapat menyebabkan waktu henti yang tidak terduga. 1. Mode Kegagalan Mekanis Kegagalan mekanis adalah sumber getaran yang paling umum dan merusak pada pompa sentrifugal. Karakteristiknya sering terjadi pada frekuensi harmonik kecepatan rotor (1X), dua kali kecepatan (2X), atau lebih tinggi. 1.1 Ketidakseimbangan Ketidakseimbangan disebabkan oleh distribusi massa yang tidak merata pada impeller, kopling, atau poros pompa itu sendiri. Penyebab: Cacat pengecoran, keausan tidak merata, kunci atau alur pasak asimetris, atau korosi/pengotoran pada impeler selama pengoperasian jangka panjang. Karakteristik Getaran: Energi getaran terutama terkonsentrasi pada frekuensi kecepatan 1X, amplitudo biasanya besar, dan arah getaran (radial) stabil. Dampak: Hal ini menyebabkan timbulnya gaya sentrifugal secara periodik selama putaran poros pompa, yang secara terus menerus mengerahkan gaya tersebut pada bantalan dan mempercepat kegagalan kelelahan bantalan. 1.2 Ketidaksejajaran Ketidaksejajaran mengacu pada penyimpangan garis tengah atau sudut antara penggerak (misalnya motor) dan poros pompa. Jenis: Ketidaksejajaran paralel dan ketidaksejajaran sudut diklasifikasikan sebagai berikut. Karakteristik Getaran: Karakteristik yang paling khas adalah peningkatan energi getaran yang signifikan pada frekuensi kecepatan rotasi 2X, meskipun frekuensi 1X dan 3X juga dapat terjadi. Ketidaksejajaran radial mungkin lebih besar pada frekuensi kecepatan rotasi 2X, sedangkan ketidaksejajaran sudut tinggi pada frekuensi 1X dan 2X. Dampak: Hal ini menyebabkan perubahan tekukan dan tegangan secara periodik pada kopling selama rotasi, sehingga menghasilkan gaya reaksi signifikan yang dapat merusak kopling, bantalan, dan segel mekanis secara serius. 1.3 Kesalahan Bantalan Bantalan adalah komponen penting yang menahan gaya radial dan aksial. Kegagalannya adalah salah satu penyebab utama downtime peralatan. Karakteristik Getaran: Kesalahan bantalan tidak muncul pada frekuensi 1X atau 2X, namun menghasilkan getaran frekuensi tinggi yang unik, yang dikenal sebagai frekuensi karakteristik bantalan. Frekuensi tersebut meliputi frekuensi inner race (BPFI), outer race (BPFO), ball/roller (BSF), dan cage (FTF). Tahap Pengembangan: Kesalahan tahap awal dapat bermanifestasi sebagai gangguan acak berfrekuensi tinggi; di tahap tengah, muncul frekuensi karakteristik bantalan yang berbeda dan harmoniknya; pada tahap akhir, frekuensi ini kewalahan, bermanifestasi sebagai getaran frekuensi tinggi broadband. 1.4 Kelonggaran Fondasi dan Resonansi Struktural Kelonggaran dan resonansi pondasi adalah "pembunuh tak terlihat" dalam diagnosis getaran pompa sentrifugal. Kelonggaran Mekanis: Baut jangkar yang kendor, pelat dasar yang tidak rata, atau jarak bebas yang berlebihan antara dudukan bantalan dan alas. Karakteristik Getaran: Biasanya diwujudkan sebagai serangkaian getaran harmonik pada frekuensi kecepatan 1X, 2X, dan 3X, seringkali dengan adanya frekuensi setengah kecepatan (0,5X) atau bahkan subharmonik yang lebih kompleks, merupakan tanda khas dari kelonggaran mekanis nonlinier. Resonansi Struktural: Terjadi ketika frekuensi operasi pompa (1X) mendekati frekuensi alami pompa atau sistem perpipaan. Dampak: Menghasilkan amplitudo getaran yang sangat besar, bahkan dengan sedikit ketidakseimbangan atau ketidakselarasan yang menyebabkan getaran yang signifikan. 2. Mode Kegagalan Hidraulik Kegagalan hidrolik disebabkan oleh perubahan aliran atau tekanan cairan dan berkaitan erat dengan titik operasi pompa. 2.1 Kavitasi Kavitasi adalah fenomena terbentuknya gelembung dan keruntuhan yang disebabkan oleh tekanan pada sisi isap pompa yang turun di bawah tekanan uap jenuh cairan yang dipompa. Karakteristik Getaran: Kebisingan broadband yang unik dan acak dihasilkan, dengan energi getaran tersebar dalam rentang frekuensi tinggi, terdengar seperti batu yang menggelinding atau pecah di dalam badan pompa. Dampak: Kavitasi menyebabkan kerusakan lubang yang parah pada material impeler, menyebabkan penurunan tajam pada head dan efisiensi. 2.2 Lonjakan dan Resirkulasi Ketidakstabilan hidrolik dapat terjadi ketika pompa sentrifugal beroperasi di bawah atau di atas laju aliran desain (BEP), terutama pada aliran rendah. Resirkulasi: Pada aliran rendah, cairan dapat mengalir balik pada saluran masuk atau keluar impeler, menyebabkan kejutan hidrolik. Lonjakan: Pada beberapa pompa sentrifugal atau sistem paralel multi-pompa, fluktuasi tekanan dan aliran yang besar dan berkala dapat terjadi selama operasi aliran rendah. Karakteristik Getaran: Biasanya diwujudkan sebagai getaran frekuensi rendah, biasanya di bawah 1× kecepatan rotasi, atau penumpukan energi frekuensi rendah broadband. Getaran ini memberikan beban kejut siklis pada bantalan. 2.3 Frekuensi Lintasan Blade (BPF) BPF adalah pulsasi tekanan yang disebabkan oleh gangguan periodik fluida saat bilah impeller melewati volute cutwater atau diffuser vanes. Perhitungan: BPF = Kecepatan × Jumlah Bilah. Karakteristik Getaran: Energi getaran terkonsentrasi di BPF dan harmoniknya. Dampak: Meskipun biasanya merupakan fenomena pengoperasian normal, jika amplitudo BPF terlalu tinggi, hal ini menunjukkan bahwa jarak bebas (jarak radial) antara lidah volute dan diameter luar impeler tidak dirancang dengan benar atau sudah sangat aus, atau terdapat masalah penyesuaian hidraulik antara impeler dan volute.

-

30

2025/09

30

2025/09

Pompa sentrifugal horisontal adalah peralatan transportasi fluida yang paling umum digunakan dalam proses industri, dan keandalan operasionalnya berdampak langsung pada efisiensi produksi. Dalam bidang profesional ini, gaya dorong aksial merupakan parameter desain dan pengoperasian yang penting. Memahami mekanisme pembangkitan gaya dorong aksial dan cara menyeimbangkannya sangat penting untuk pemilihan pompa, pemasangan, pemecahan masalah, dan memperpanjang umur bantalan dan segel mekanis. 1. Sumber Inti Gaya Aksial: Perbedaan Tekanan pada Impeller Penyebab mendasar gaya aksial adalah ketidakseimbangan tekanan cairan pada kedua sisi impeler. Ini adalah sumber gaya aksial yang utama dan sering kali terbesar. Impeler satu tahap dengan hisap tunggal adalah contoh yang paling umum. Saat pompa sentrifugal beroperasi: Pada sisi selubung depan impeler (sisi hisap): Area tengah impeler merupakan zona bertekanan rendah, dengan tekanan mendekati atau di bawah tekanan atmosfer (tergantung NPSH). Sisi selubung belakang impeler (belakang): Saat cairan mengalir keluar dari impeler dan masuk ke dalam volute, sebagian cairan bertekanan tinggi akan merembes atau mengalir kembali melalui celah pada cincin aus ke bagian belakang impeler. Selain itu, tekanan tinggi pada saluran keluar volute juga memberikan tekanan pada bagian belakang impeler. Oleh karena itu, tekanan rata-rata di bagian belakang impeler biasanya jauh lebih tinggi dibandingkan di bagian depan. Perbedaan tekanan antara bagian depan dan belakang impeler, yang diproyeksikan ke area efektif, menciptakan gaya reaksi yang diarahkan ke lubang hisap—gaya aksial. Besarnya gaya ini berhubungan langsung dengan head pompa, diameter impeller, dan celah ring keausan. Head yang lebih tinggi meningkatkan perbedaan tekanan dan, akibatnya, gaya aksial. 2. Efek Perubahan Momentum pada Saluran Aliran Impeller Sumber gaya aksial penting kedua adalah gaya reaksi perubahan momentum yang dihasilkan ketika fluida mengubah arah dan kecepatan dalam saluran aliran internal impeler. Ketika cairan memasuki impeller dari lubang hisap, aliran berubah dari aksial (sejajar dengan sumbu pompa) menjadi radial (tegak lurus dengan sumbu pompa). Menurut hukum kedua Newton, ketika fluida mengalami perubahan arah di dalam impeler, hal ini pasti akan menghasilkan gaya reaksi pada impeler. Komponen gaya reaksi ini, yang bekerja sepanjang poros pompa, membentuk gaya aksial dengan arah berlawanan. Pada sebagian besar desain impeler hisap tunggal, arah gaya aksial yang diinduksi oleh momentum ini berlawanan dengan gaya aksial yang disebabkan oleh perbedaan tekanan, namun besarnya biasanya lebih kecil daripada gaya aksial yang disebabkan oleh perbedaan tekanan. 3. Pengaruh Segel Poros dan Lubang Penyeimbang: Distribusi Tekanan Lokal Desain dan kondisi pengoperasian area segel poros juga mempengaruhi distribusi gaya aksial lokal. Area Segel Mekanis/Kotak Isian: Pada segel poros, gaya yang bekerja pada poros pompa adalah gaya gabungan dari tekanan cairan di dalam ruang segel dan tekanan atmosfer. Jika tekanan di dalam ruang segel tinggi, maka poros akan terdorong keluar sepanjang poros pompa. Lubang Keseimbangan: Untuk impeler yang menggunakan lubang penyeimbang untuk menyeimbangkan gaya aksial, fungsi lubang penyeimbang adalah secara efektif mengurangi tekanan di belakang impeler dengan mengarahkan cairan bertekanan tinggi di bagian belakang impeler kembali ke lubang hisap atau area bertekanan rendah. Desain diameter dan jumlah lubang penyeimbang secara langsung menentukan sejauh mana perbedaan tekanan antara permukaan depan dan belakang impeler dihilangkan. 4. Impeler hisap ganda dan keseimbangan gaya aksial yang melekat Perlu dicatat bahwa pada pompa sentrifugal hisap ganda, impeler dirancang dengan hisap simetris bilateral. Struktur simetris: Cairan memasuki pusat impeler secara bersamaan dan simetris dari kedua sisi. Pembatalan mekanis: Artinya geometri jalur aliran kedua impeler sepenuhnya simetris, dan distribusi tekanan pada kedua sisi juga pada dasarnya simetris. Selama operasi, gaya aksial yang dihasilkan oleh kedua impeler sama besarnya dan berlawanan arah, secara teoritis mencapai keseimbangan gaya aksial otomatis. Ini adalah salah satu keunggulan struktural utama pompa hisap ganda yang memungkinkannya menangani kondisi aliran tinggi. 5. Pentingnya Penyeimbangan dan Penanggulangan Gaya Aksial Dalam desain pompa sentrifugal, menghilangkan atau meminimalkan gaya aksial sisa sangatlah penting. Jika tidak, gaya aksial yang berlebihan dapat menyebabkan: Beban berlebih pada bantalan: Gaya aksial yang terus menerus memberikan beban yang signifikan pada bantalan dorong, sehingga mempercepat keausan dan kegagalan. Ini adalah salah satu mode kegagalan yang paling umum pada pompa sentrifugal. Kerusakan segel mekanis: Perubahan gaya aksial yang tajam dapat menyebabkan kompresi atau pemisahan yang berlebihan antara cincin segel mekanis yang berputar dan yang diam, yang mengakibatkan kebocoran atau keausan parah. Oleh karena itu, selain desain impeler hisap ganda yang menyeimbangkan diri, mekanisme khusus berikut sering digunakan dalam desain teknik untuk menyeimbangkan gaya aksial: Lubang penyeimbang dan baling-baling belakang: digunakan pada pompa hisap tunggal. Cakram/drum penyeimbang: perangkat penyeimbang tekanan tinggi yang umum digunakan pada pompa multi-tahap. Mengontrol gaya aksial pompa sentrifugal horizontal secara tepat dan memastikan stabilitas poros pompa merupakan persyaratan teknis inti untuk memastikan pengoperasian peralatan dalam jangka panjang dan andal.

+86-0523- 84351 090 /+86-180 0142 8659

English

English русский

русский عربى

عربى bahasa Indonesia

bahasa Indonesia